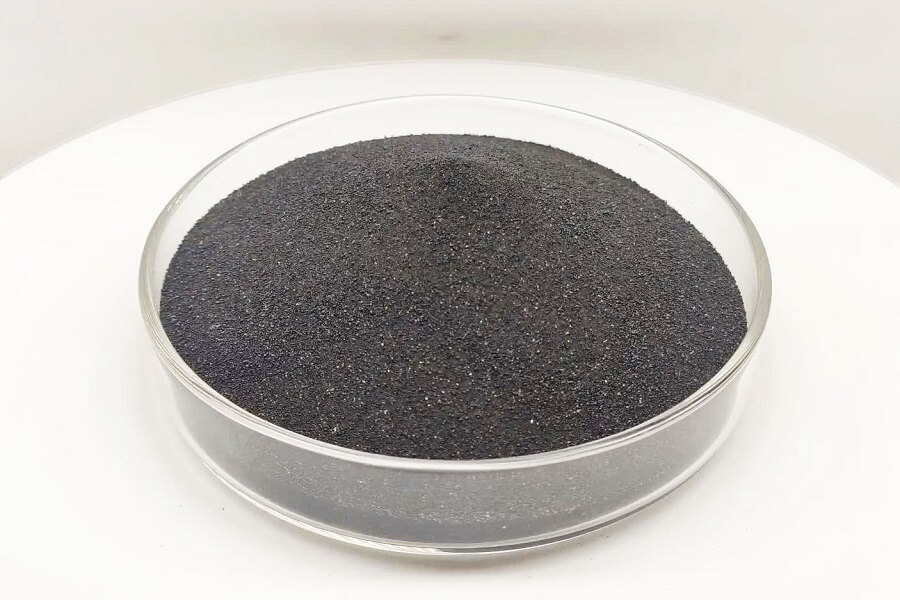

- Matéria-prima-Bauxite

Os núcleos de alumínio em bruto contêm muita água livre, água cristalina e componentes de baixo ponto de fusão. A utilização de núcleos de alumínio natural para produzir consome uma grande quantidade de energia elétrica. É um desafio eliminar os componentes de baixo ponto de fusão, causando instabilidade do produto e afetando a qualidade do produto. É essencial calcinar os núcleos de alumínio em bruto e utilizar núcleos de alumínio forjado (a chamada bauxite) como material primário. - Homogeneização da Bauxite

A percentagem de Al2O3 no alumínio forjado varia de tempos a tempos. Para manter a estabilidade do Al2O3 e de outros elementos mais pequenos e garantir que a fase mineral é a fase Mulita, precisamos de homogeneizar a bauxite. - Atomização da Bauxite

O tamanho da bauxite varia muito. Para uma fácil fusão e fácil transporte, a bauxite necessita de ser atomizada em pedaços que variam entre 30mm a 100mm e processar outra ronda de homogeneização. - Fusão e Modelação

A bauxite, como refractário, pode suportar mais de 2000oC, pelo que devemos utilizar a fusão por arco eléctrico para a fundir, aplicando baixa tensão e corrente forte. A tensão do fusível deve variar de 85V a 130V e a temperatura deve estar acima dos 2.200oC. De seguida, o líquido mineral fundido forma partículas esféricas através do sopro de ar a alta pressão. A pressão do ar deve ser de 0,4 MPa – 0,5 MPa. No processo de arrefecimento de criação de partículas esféricas, para evitar a pressão de arrefecimento, utilizámos o arrefecimento lento e alterámos a estrutura do bico para que pudéssemos obter a distribuição de tamanhos esperada. - Peneiração

O método tradicional de peneiração para areia de fundição é designado por método de três peneiramentos, o que significa que a concentração de três peneiras consecutivas é superior a 75%. Mas isto não poderia satisfazer a necessidade da Areia cerâmica, que é a concentração de uma única peneira superior a 85%, e o resíduo de duas peneiras consecutivas é inferior a 15%. Devido ao efeito negativo da fibra de carbonato de alumínio e do ferro, o resultado da triagem é o seguinte:

14 Malha: 0,141 mm 70 Malha: 0,212 mm

20 Malha: 0,85 mm 100

Malha: 0,153 mm 30 Malha: 0,6 mm 140 Malha: 0,105 mm

36 Malha: 0,425 mm Malha 200: 0,073 mm

Malha 50: 0,3 mm acima de 200 malha

- Mistura

Devido à forma do grão da areia esférica, a combinação da areia cerâmica segue uma distribuição normal. Com base nos requisitos do AFS, diferentes tamanhos de areia cerâmica são misturados e agitados. - Teste

Teste no processo de triagem: Verifica cada número de malha da areia cerâmica para garantir que a concentração do número de malha da peneira única cumpre os requisitos. Além disso, teste a situação de funcionamento do equipamento.

Testar a areia misturada: Aplique um método científico de amostragem para testar se o resíduo em cada número de malha cumpre os requisitos.